国内外高速动车组复合材料应用情况

为解决轨道交通装备减重提质的问题,轻量化材料如碳纤维复合材料(CFRP)的应用需求日趋迫切。CFRP在轨道交通领域的应用情况正从非承载结构零件向承载构件、从零部件向大型结构件延伸扩展;其用量正在逐渐提高,可谓潜力无限。但如何实现广泛应用,本文将与大家一起来探讨!

基本介绍

CFRP在轨道交通装备中的应用优势如下:

1)可提高车体的使用寿命,可更好地提高部件一体化程度,减少零件数量,缩短制造周期,降低维修成本。

2)由于复合材料结构内阻大,可极大地改善列车的抗振性能和声学性能。

3)重量轻,可降低列车运行的能量损耗。

4)合理的设计还能有效降低墙体厚度,增大了室内空间。

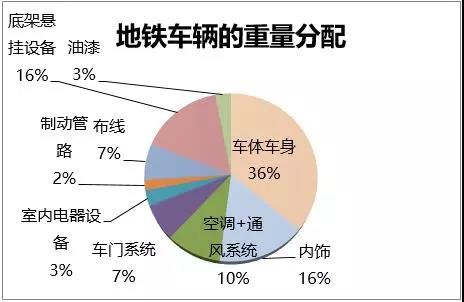

以常见的地铁为例,装备完整后,其各部分重量的分配如图所示:

车身重量占 36%,其次是车载设备,约占29%,然后是内部装饰占16%。车载设备一般没有多少减重空间,因此轻量化的重点主要是在车身和内部装饰。

新材料、新设计、新制造技术是轨道列车轻量化的主要途径,具体体现在结构优化设计、采用复合材料、采用轻金属材料。以下是碳纤维增强复合材料在轨道交通中的具体应用。

国外应用情况

车体

国外对其在轨道交通装备中的应用起步较早,技术也较成熟,其中车体结构和转向架等都有应用案例。

20 世纪 90 年代初,瑞士的 Schindler 列车采用了石墨纤维、环氧复合材料面板蜂窝夹层复合材料整体车体。

2000 年法国 TGV 双层客车的车体采用碳纤、玻纤混合织物夹层结构,较铝合金车身减重25%。该车 2010 年已成功投入商业化运营,在整个行业具有示范性作用。

2007年日本的N700系列采用碳纤维复合材料减重近10 t,加速性能和极速性能分别调高了 62.5% 和8%。

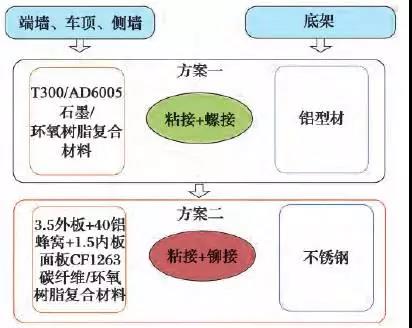

2008年韩国 TTX 列车的车顶、侧墙和端墙均采用碳纤维夹层结构,较铝合金车身减重 39%。其中韩国TTX的碳纤维复合材料车体结构设计经历了如下2个方案,方案内容如下:

两种方案对比可以看出:方案一会产生稳定性差、底架变形大等缺陷;方案二中内嵌骨架提高了刚度和稳定性,在强度、疲劳等性能指标上更优,其综合性能能够满足设计要求。

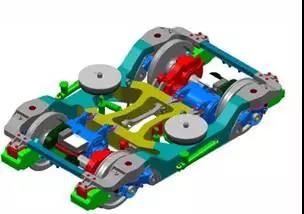

转向架

转向架主要由构架、牵引装置、悬挂、制动装置等组成,是轨道交通装备的主承载件。

德国早在1985年就利用玻璃纤维生产了设计速度 200 km/h 的HLD_E转向架,接着日本在1989 年生产了第1个CFRP 转向架,之后法国、英国均进行了相应的轻量化设计。

德国联邦铁路MBB公司研制了用于城市间高速列车的碳纤维复合材料转向架构架使用了碳纤维、玻璃纤维和芳香族聚酰胺。原车整体组件重5.4 t,仅转向架构架由钢改为碳纤维复合材料,整体重量降至4.4 t,减轻幅度25%, 并且其性能优异,具有裂纹扩散速度慢、消声性能好、几何尺寸误差小等特点。

德国MBB转向架

2014年,川崎重工研发世界首个CFRP(增强碳纤维)构架和悬挂功能的转向架 ef WING。在研发ef WING 时,川崎重工利用CFRP代替钢材来作为构架的主体结构,且在无需传统的螺旋弹簧的条件下具有悬挂元件的功能,从而成功地开发了将弹簧功能集成化的结构简单和轻量化的转向架。与传统的钢制构架相比,重量降低约40%,相当于每车减900kg,这一显著的减重效果提高了能源的利用率(更低的运营成本等)并降低了二氧化碳的排放。ef WING目前已在美国交通技术中心(TTCI)进行了 4500 km 的线路运行试验,结果表明运行中满足安全性要求且性能稳定,特别是弓形的CFRP构架能够具有悬挂元件的功能从而将载荷稳定地传递至钢轨,在改善运行平稳性的同时降低脱轨风险,由于轨道不平顺而引发的轮重减载率只有先前的一半左右。

川崎重工交付新型铁道车辆转向架

其他部件

德国福伊特公司(Voith)研制的应用于故障列车牵引操作的碳纤维增强复合材料过渡车钩,结构极其紧凑,总质量仅 23 kg,比钢铁过渡车钩减重达50%,一个人就可携带进行安装。

碳纤维增强复合材料过渡车钩

国内应用情况

在轨道交通装备碳纤维材料的应用研究中,国内起步较晚,但发展迅速,主要由中车集团牵头研发探索。

碳纤维材料在长春客车的应用处于初级阶段主要包括如下几个方面:

①采用流线型车头的试制样车中的前端车钩头盖;

②探讨采用碳纤维制造受较大载荷的车顶导流罩,受成本制约未进行生产;

③新一代长客动车组内饰部件。

青岛四方在碳纤维复合材料的应用比较成功,采用模块化设计理念,研制了某动车设备舱,该结构既可单件拆装,也可以模块整体拆装,并可承受振动、地面效应及风沙冲击和高温、高湿、风雪侵蚀,较铝合金设备舱减重 35%,标志着碳纤维复合材料的应用取得了标志性的进展。

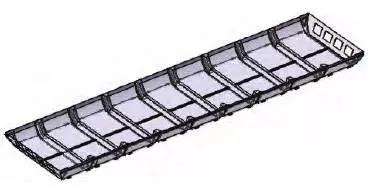

设备舱结构

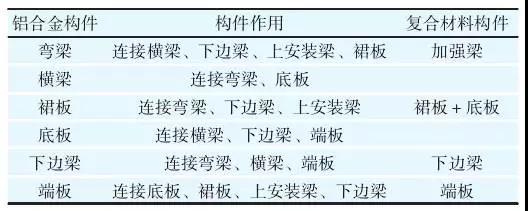

该设备舱结构包括的主要部件及其相互联接关系如下表所示。可以看出,由于采用了设计制造一体化的概念,复合材料设备舱的构件数目仅为4个,较铝合金设备舱的构件数目减少了 30%。

设备舱构件

经过分析,设备舱的主承载件为弯梁和横梁,其他构件为次承载件。其中弯梁为矩形断面箱型梁结构,采用T700碳纤维预浸布交叉铺覆,模压加袋压成型;横梁采用工字梁结构,T300 级国产碳纤维真空导入成型,粘接加铆接组装。裙板和底板为次承载件,由于抗砾石冲击要求高,采用芳纶蜂窝夹芯,外侧加2层芳纶纤维布提高冲击性。在制成样件后,测试了约4000个试样,验证了各项力学性能能够满足设计要求。其中比较重要的试验为骨架静强度试验、模块疲劳强度试验以及模块振动冲击试验。

新结构件探索——碳纤维变流器柜体

作为轨道交通装备的核心装置,变流器可分为主变流器(为牵引电机提供电源)和辅助变流器(为空调、照明、通风等提供电源)等。其中动车、地铁的变流器多安装于车体底部,其柜体结构轻则几百公斤,重则数千公斤,因此,变流器柜体的安全性和轻量化意义重大。

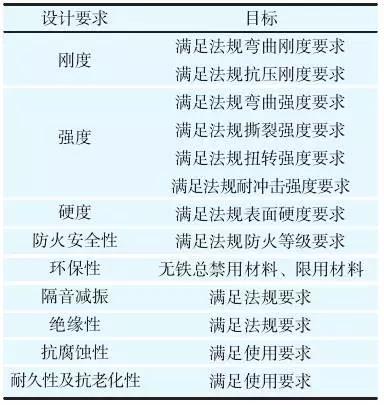

以青岛四方下一代地铁平台主变流器为例,其柜内集成了高压部件以及平波电抗器,集成度很高。为实现主变流器总重不超过1350 kg 的轻量化指标,一方面此柜体采用了碳化硅 SiC 等高功率密度的电气元件,同时青岛四方建议采用轻量化材料如碳纤维等进行柜体设计。在采用新材料如碳纤维进行设计时,首先要保障结构基本的力学性能,保证主变流器在恶劣的振动冲击环境下具有足够的结构刚度及强度,并能有效地防止腐蚀及疲劳破坏,从而确保列车安全运行。同时,碳纤维作为新型复合材料,由于其特殊的材料属性,其设计及加工不同于传统的金属如钢和铝材设计加工,因此在设计过程中要充分考虑材料的可加工性、可用性,同时还要符合国家法规、行业标准所提出的要求。最后设计过程中需要尽量考虑变流器柜体后期的可维护性,特别是复合材料构件后期的更换及修补等问题。

设计要求

考虑到原材料、模具价格,以及工艺和制件可修补等要求,所设计的柜体结构最好兼顾以下高级要求:①可设计性和可成型性。要求成型工艺简单,少模具或无模具化。②成本合理。③构件具有可维修性。

应用趋势和挑战

综合国内外轨道列车领域碳纤维增强复合材料的应用情况,其发展趋势呈现如下特点:

1)从车体内饰、车内设备等非常承载结构零件向车体、构架等承载构件延伸、扩展。

2)从裙板、导流罩等零部件向顶盖、司机室、整车车体等大型结构发展。

3)以金属与复合材料混杂结构为主,碳纤维增强复合材料用量比例正大幅提高。

取得广泛应用还存在一些挑战,主要体现在以下几个方面:

1)材料成本,CFRP结构件中,原材料(即碳纤维材料)成本占总研发成本的 26%。而工程中,碳纤维复合材料构件中的纤维材料一般占结构件质量的55%~68%。对于1节约7.0 t 的铝合金地铁车辆车体,如果减重目标为25%,碳纤维车体纤维成本约为铝合金车体的2.5倍左右。

2)制造成本,一般来说,材料设计、结构设计及制作(包括模具、工装和制造)费用占复合材料技术成本的60%。材料成本大幅度降低几乎不可能,但可以提高构件的整体化程度,减少零件和紧固件数量,控制制造成本。

3)车体的关键技术,要充分掌握车体的使用寿命、静强度、刚度等技术要求。

4)结构材料选择与设计,结构设计、增强材料、树脂基体和界面处理四大要素必须同时达到最优,才能保证复合材料构件具有最佳的性能。在进行大型复合材料车体结构设计时,必须根据车体的使用条件及不同部件的承载特性进行碳纤维材料的选择,以及根据工艺要求,选择碳纤维织物或预浸料、树脂体系等。

5)整体成型技术及工艺选择,对于大型的 CFRP车体,可以采用模块化设计、模块化成型,再通过机械、粘接等方式将模块进行装配连接的技术路线。

6)复合材料构件装配连接,碳纤维增强复合材料车体在研制过程中,必须合理考虑这些设备的安装和连接,以保证设备的运行安全。

7)设计人员,一方面要加强复合材料设计人员的培养, 另一方面还必须加强复合材料在轨道交通领域的应用研究,才能提高复合材料产品的可靠性